Automatyczne układnice magazynowe (ASRS) stanowią zróżnicowaną odpowiedź na konkretne, wymagania związane z obsługą magazynu. Każdy zarządca magazynu, który styka się z brakiem odpowiednio dużej powierzchni magazynowej oraz czasu na zarządzanie składowanymi towarami, nie powinien się zastanawiać nad tym, czy kupić system ASRS, ale w jaki rodzaj owego systemu magazyn wyposażyć. Jakie są rodzaje automatycznych układnic magazynowych oraz w obliczu jakich zadań najlepiej się sprawdzą, o tym w poniższym artykule.

ASRS (ang. automated storage and retrieval systems) to zautomatyzowane systemy magazynowania i wymagazynowywania. Usprawniają one obsługę, przechowywanie i kompletację elementów w magazynie.

Automatyczne układnice magazynowe (ASRS) przede wszystkim maksymalizują gęstość składowania poprzez inteligentne zagospodarowanie powierzchni – pionów i poziomów. ASRS współdziałają z systemem kontroli magazynu (WCS). Dzięki temu optymalizują składowanie produktów, strategie kompletacji i wydajność magazynową. Wybór odpowiedniego systemu ASRS przyczynia się do szybkiego zwrotu z inwestycji.

Ogólny podział systemów ASRS

Gwałtowny rozwój e-commerce sprawił, że na rynku pojawiły się liczne automatyczne układnice magazynowe (ASRS), które mogą pracować z różną prędkością i obsługiwać różne wielkości oraz typy towarów niepaletyzowanych. Krótko mówiąc, wybór technologii ASRS zależy od specyfiki działalności, gęstości składowania, celów związanych z wydajnością oraz budżetu. W zależności od sposobu dostarczania towarów technologie ASRS można ogólnie podzielić na trzy główne kategorie: kompletacja z półek, z pojemników oraz kompletacja za pomocą robotów.

Automatyczne układnice magazynowe (ASRS) – 6 najważniejszych rodzajów

1) Regały karuzelowe – na poziomych lub pionowych regałach karuzelowych ułożone są pojemniki z towarami. Dzięki systemowi ruchomych półek towar trafia do pracownika, który wyjmuje go bez konieczności opuszczania stanowiska. Tego typu regały uchodzą za niezawodne i opłacalne. Nie są one jednak zbyt wydajne. Pozwalają na dostarczenie tylko jednej półki w danym czasie.

2) Regały windowe (VLM – vertical lift module) – dzięki tym modułom oszczędza się powierzchnię magazynową. Tace ułożone są w pionie w systemie przypominającym windę. System składa się z umieszczonego pośrodku podajnika z zamkniętą kolumną tac po obu stronach. Regały tego typu są szczególnie przydatne w magazynach przechowujących towary o nietypowych rozmiarach. Podobnie jak w przypadku karuzelowych systemów ASRS, ich główną wadą jest to, że są mało pojemne i mało wydajne.

3) System miniload – sprawdza się przy magazynowaniu i wymagazynowywaniu pełnych jednostek, które dostarczane są do stacji roboczych zazwyczaj za pomocą przenośników. Uchodzi jednak za zawodny, ponieważ sama technologia jest bardzo stara i dosyć wolna w porównaniu z nowszymi systemami. Ponadto, powodzenie operacji zależy od jednej układnicy. Jeśli ulegnie ona awarii, magazyn narażony jest na ogromne zakłócenia.

4) System shuttle – wykorzystuje zrobotyzowane wózki (shuttle), które poruszają się niezależnie po różnych poziomach, aby szybko pobierać i dostarczać towary do stacji roboczej. Wózki dostarczają nośniki (np. pojemniki) do windy, która transportuje je do przenośników, a te następnie do stacji roboczych. Wadą tego systemu jest jego duża złożoność mechaniczna. Awaria windy w korytarzu może także zblokować dostęp do całego towaru

w korytarzu. Zaletą jest to, że zrobotyzowane wózki są bardzo szybkie i błyskawicznie dostarczają produkty pracownikowi.

5) Robotic cube-based ASRS – posiada charakterystyczną budowę – gęsto ułożone pojemniki tworzące sześcian. Do tego typu systemów należy np. AutoStore. Inteligentne roboty poruszają się niezależnie po siatce nałożonej na konstrukcję. Przetasowują, sortują, pobierają pojemniki i przynoszą do stacji roboczej, aby pracownik mógł skompletować zamówienie. Roboty są połączone bezprzewodowo z systemem i ładują się, gdy nie są używane. Nad wszystkim czuwają kontroler oraz wbudowane oprogramowanie. System zapewnia najwyższy poziom gęstości składowania, co czyni go idealnym rozwiązaniem w przypadku ograniczonej przestrzeni magazynowej. Dzięki modułowej konstrukcji można go łatwo konfigurować w miarę zmieniających się potrzeb. AutoStore jest jedyną technologią, która umożliwia realizację pełnego procesu kompletacji i pakowania.

6) Bezzałogowe pojazdy do transportu – od strony technicznej nie można ich określać jako stricte automatyczne układnice magazynowe (ASRS), ale stanowią one dobre rozwiązanie, jeśli zależy nam na optymalizacji pracy magazynu. Gwarantują zautomatyzowane przenoszenie zapasów. Flota robotów mobilnych transportuje elementy

z półek magazynowych i transportuje je do operatora lub przenosi pojemniki do kompletacji na ustalone półki. Roboty mogą należeć do typu AGV, albo AMR. Bezzałogowe wózki mają jednak ograniczone możliwości, jeśli chodzi o obciążenie. W porównaniu z innymi rozwiązaniami wymagają też dość dużo miejsca.

Automatyczne układnice magazynowe (ASRS) – połączenie układnicy i wózka elektrycznego

Jest to rozwiązanie magazynowe polegające na połączeniu układnic i systemu Pallet Shuttle (Automatyczny Pallet Shuttle lub APS). Ten system składowania akumulacyjnego zastępuje wózek widłowy układnicami, które odkładają i pobierają ładunki za pomocą wózka elektrycznego. Podstawowa różnica między wersją półautomatyczną

a automatyczną systemu Pallet Shuttle dotyczy sposobu, w jaki wózek elektryczny znajduje się na regale.

W pierwszym przypadku to operator wózka widłowego przemieszcza wózek Pallet Shuttle na początek kanału.

W drugim – Pallet Shuttle jest transportowany między stanowiskiem wejścia i wyjścia oraz poszczególnymi poziomami i kanałami magazynowymi przez układnicę, bez konieczności angażowania pracowników obiektu.

ASRS z systemem Pallet Shuttle – zalety

– wzrost wydajności – urządzenia transportu bliskiego i wózek elektryczny szybko pokonują swoje trasy,

– niezakłócone działanie – wózek Pallet Shuttle ładuje się na układnicy, co zapewnia jego pełną gotowość do pracy

w każdym momencie,

– APS często znacznie przyspiesza proces przygotowywania zamówień,

– automatyczne zarządzanie ładunkami.

– maksymalna pojemność magazynowa.

– gwarancja bezpieczeństwa.

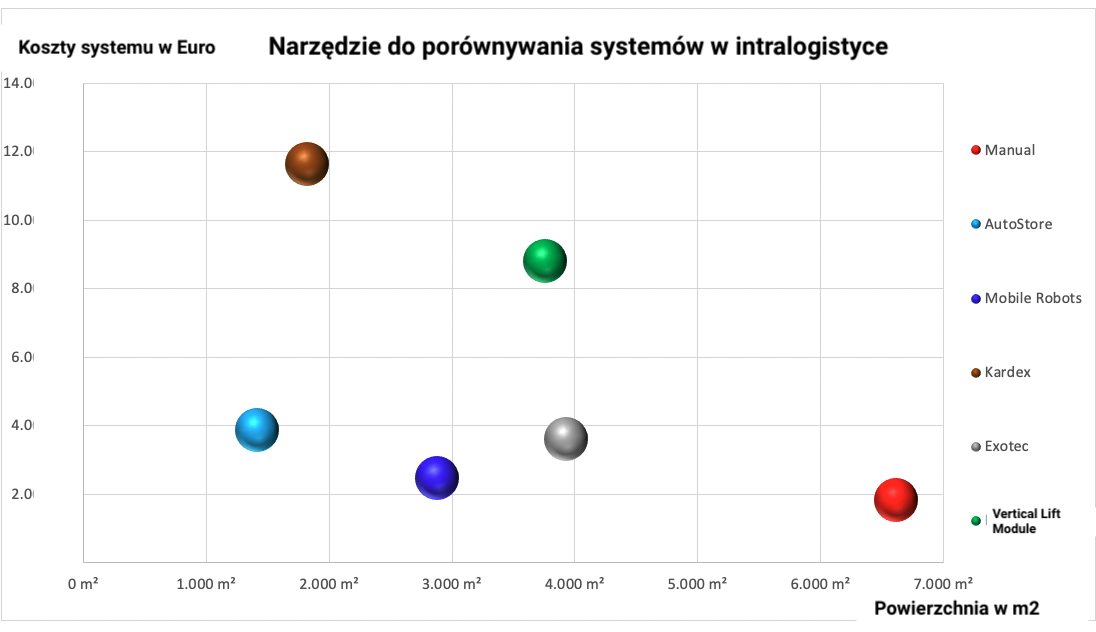

Wybór, jakie odpowiednie automatyczne układnice magazynowe (ASRS) zainstalować na magazynie, odbywa się zwykle przy użyciu specjalnych narzędzi obliczeniowych.

Inaczej mówiąc, wybór rozwiązań magazynowych na rynku intralogistycznym jest ogromny. Odpowiedni zautomatyzowany system składowania i pobierania (ASRS) do instalacji w magazynie jest zwykle wybierany przy użyciu specjalnych narzędzi obliczeniowych. W skrócie, Olaf Oczkos dostarcza zainteresowanym klientom wyniki obliczeń, które rozwiązanie magazynowe ile kosztuje oraz ile miejsca potrzebuje. Innymi słowy, usługa ta dotyczy również dostawców rozwiązań magazynowych.